Çağımızda akıllı lojistik ve akıllı otomatik depolama, başarmak tamamen insansız otomasyon artık fütüristik bir hedef değil, şimdi gerçekleşiyor. Yine de her sorunsuz operasyonun arkasında en büyük mühendislik zorluklarından biri yatıyor: çoklu otomatik sistemlerin hassas ve verimli bir şekilde yerleştirilmesi.

Modern bir otomati̇k depoekipman çeşitliliği muazzamdır - AGV'ler, konveyör hatları, robotik kollar, asansörler, mekikler ve daha fazlası malları verimli bir şekilde taşımak için birlikte çalışmalıdır. Bununla birlikte, her makine türü farklı yerleştirme mekanizmalarını takip ederek hassas kontrol, senkronizasyon ve güvenlik gerektiren karmaşık bir ara bağlantılar ağı oluşturur.

Bu makale şu konuları incelemektedir temel mantik, zorluklar ve çözümler Farklı otomatik cihazların yüksek verimli bir depo ortamında iletişim kurmasını, işbirliği yapmasını ve sorunsuz bir şekilde çalışmasını sağlayan birleşik, esnek bir yerleştirme sistemi elde etmede.

🚀 Modern Depolarda Otomatik Yerleştirme İşleminin Karmaşıklığı

Bir çok cihazlı lojistik sistemirobotlar arasındaki işbirliği, tek bir malzeme işleme süreci için çok önemlidir. Bazı yaygın uygulamalara bakalım yanaşma senaryoları:

-

A CTU robotu kutuları bir konveyör hattına ve hattından aktarır

-

Bir AGV paletleri bir palet konveyöründen teslim eder veya alır

-

Bir AGV malların katlar arasında aktarılması için asansör sistemine sahip rıhtımlar

-

A robotik kol kutuları bir konveyörden alır ve bir AGV paletine yerleştirir

-

Aynı yükleme bölgesinde birden fazla AGV koordinasyonu

Bu senaryoların her biri gerçek zamanlı iletişim, güvenlik güvencesi ve uzamsal hassasiyet içerir. Kötü senkronizasyon şunlara neden olabilir çarpışmalar, sıkışmalar veya kesintilerciddi operasyonel sonuçlara yol açabilir.

⚙️ Yerleştirme İstasyonu Nedir?

A yerleştirme istasyonu iki cihazın mal veya konteyner alışverişi yaptığı fiziksel noktadır. Aynı zamanda bir insan-robot etkileşim bölgesi hibrit depolarda.

Bir yerleştirme istasyonunun etkili bir şekilde çalışması için iki temel gereksinimi karşılaması gerekir:

-

Konumlandırma Hassasiyeti - Her iki cihaz da aynı fiziksel koordinatlara doğru bir şekilde ulaşmalıdır.

-

Süreç Kontrol Mantığı - Tanımlanmış bir işlem sırası hangi cihazın önce hareket edeceğini, aktarımın nasıl gerçekleşeceğini ve güvenliğin nasıl sağlanacağını belirler.

Bununla birlikte, depo cihazlarının çeşitliliği arttıkça kenetlenme mantığının karmaşıklığı. Her cihaz kombinasyonu kendi protokolünü gerektiriyorsa, sistem parçalı hale gelir ve bakımı zorlaşır.

İşte burası esnek yerleştirme mantığı çeşitli ekipman türleri ve konfigürasyonlarına uyum sağlayabilen evrensel bir iletişim ve kontrol modeli devreye girer.

🧩 Esnek ve Rijit Yerleştirme: Bir Vaka Çalışması

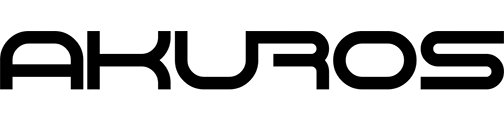

Yaygın bir senaryo düşünün:

Bir AGV (esnek aygıt) bir paleti bir konveyör hattı (sert cihaz).

1️⃣ Yanaşma Öncesi Aşama

Transfer başlamadan önce, birden fazla AGV'nin aynı noktaya palet teslim etmesi gerekebilir. Farklı mesafeler kat ettikleri ve öngörülemeyen trafikle karşılaştıkları için, dinamik zamanlama hangi AGV'nin önce yanaşacağına karar vermek için gereklidir.

Bu bir yerelleştirilmiş sürü-karar problemiHem hızı hem de verimliliği dengelemek. Boşta kalan AGV'ler de yolların tıkanmasını veya seyahat süresinin boşa harcanmasını önlemek için stratejik olarak yeniden konumlandırılmalıdır.

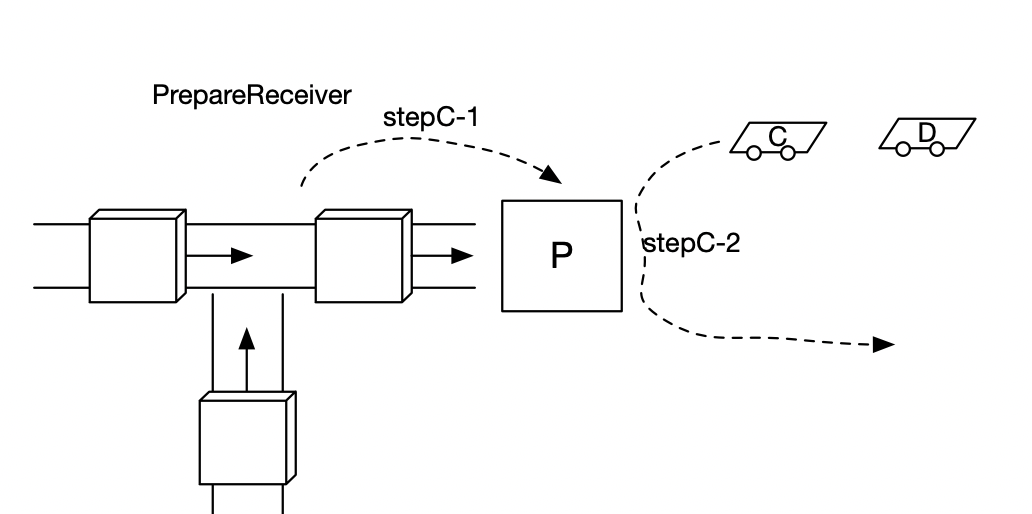

Durum tersine döndüğünde, yani konveyör hattı AGV'ye teslimat yapar-AGV şunları yapmalıdır yanaşma alanının yakınında bekleyinKonveyör bir paletin mevcut olduğunu bildirir bildirmez yanıt vermeye hazırdır. Bu, gecikmeyi azaltır ve verimi yüksek tutar.

🔄 Kenetlenme Süreci: Hareket Halinde Senkronizasyon

Kenetlenme sırasında, her iki sistem de tam fiziksel arayüz aynı anda. Tipik olarak iki yaklaşım vardır:

-

Senkronize hareket yerleştirme: her iki cihaz da haddeleme konveyörlerinde olduğu gibi birlikte hareket eder. Burada, sıkışmayı önlemek için alıcı taraf biraz daha erken başlamalıdır.

-

Sıralı yerleştirme: bir cihaz yükü bırakır ve diğeri daha sonra alır. Bu, hassas zamanlama ve sabit konumlandırma gerektirir.

Güvenlik en önemli öncelik olmaya devam etmektedir. Yanlış hizalama veya zayıf koordinasyon şunlara neden olabilir mekanik hasar veya iş akışı kesintileri.

✅ Yanaşma Sonrası: Verimliliğin Önünü Açmak

Kenetlenme tamamlandığında, AGV şunları yapmalıdır çabuk ayrılın bir sonraki üniteye yer açmak için. Yanaşma noktasındaki gecikmeler trafik sıkışıklığına yol açarak sistemin genel verimliliğini azaltabilir.

Bu yüzden, rota planlama ve kalkış mantığı genel yerleştirme tasarımının ayrılmaz bir parçasıdır. AGV'ler, iş yüküne ve programlama önceliklerine bağlı olarak yakındaki dinlenme pozisyonlarına geçmek veya hemen bir sonraki görevlerine başlamak üzere programlanabilir.

⚡ Verimlilik Optimizasyon Stratejileri

Büyük ölçekli operasyonlarda yüksek verimi korumak için akıllı bir deponun mekanik koordinasyonun ötesine geçmesi gerekir akıllı programlama ve öngörücü kontrol. Temel stratejiler şunlardır:

1. Yüksek Öncelikli Sevkiyat

AGV'ler konveyörler veya asansörlerle etkileşime girdiğinde, paletleri hızlı bir şekilde kaldırmak için yüksek öncelikli AGV'lerin atanması darboğazları önler ve sürekli malzeme akışı sağlar.

2. Proaktif Güç Tahsisi

Seyahat mesafesini en aza indirmek için AGV'leri yoğun yanaşma noktalarının yakınında önceden hazırlayın. Tahmine dayalı algoritmalar, ön konumlandırma için en iyi zamanlamayı belirler - çok erken kapasite israfına, çok geç ise gecikmelere neden olur.

3. Teslimat Sonrası Zamanında Ayrılış

Bir palet teslim edildiğinde, AGV şunları yapmalıdır bekleme bölgesine dönüş veya hemen yeni bir görev alabilir. Bu, filoyu dinamik tutar ve kritik kavşaklarda atıl blokajı önler.

4. Kenetlenme Noktası Seçimi

Birden fazla yerleştirme seçeneği mevcutsa (örneğin, katlar arası taşıma için birden fazla asansör), bir uyarlanabilir kenetlenme seçim algoritması Mevcut iş yükü en az olan istasyona öncelik verir.

🗺️ Düzen ve Harita Optimizasyonu

Etkili depo harita tasarımı sorunsuz yanaşma operasyonları için çok önemlidir. İyi planlanmış bir yerleşim düzeni koordineli hareketi destekler, tıkanıklığı önler ve genel sistem istikrarını artırır.

Temel yerleşim tasarımı unsurları şunları içerir:

- Kuyruk Bölgeleri

Yanaşma öncesi kuyruk bölgeleri, AGV'lerin sıraya girmesine yardımcı olarak yoğun yanaşma istasyonlarına düzenli erişimi sağlar ve yoğun dönemlerde kaosu önler.

- Ayrı Bekleme Alanları

Bir istasyonun tek bir giriş ve çıkışı olduğunda, tampon bekleme alanları trafik sıkışıklığını önlemek ve sürekli akışı desteklemek için kritik öneme sahiptir.

- Dinlenme Bölgeleri

Yanaşma alanlarının yakınındaki dinlenme noktaları, AGV'lerin beklemede kalmasını sağlayarak tepki süresini en aza indirir ve yeni görevler verildiğinde filonun yanıt verme hızını artırır.

Bu yerleşim ilkeleri aşağıdakilerin bir parçasıdır Akuros'un akıllı depo planlama sistemi, nerede evrensel kenetlenme mantığı ile el ele çalışır hari̇ta opti̇mi̇zasyonu maksimum verimlilik ve esneklik sağlamak için.

🤖 Esnek Yerleştirme Gelecek İçin Neden Önemli?

Otomasyon teknolojileri ilerledikçe, sert, tek amaçlı bağlantılar yerini modüler, esnek sistemler geniş bir ürün yelpazesi ve iş akışıyla başa çıkabilir. Esnek yerleştirme sağlar:

-

Çoklu otomasyon sistemleri arasında sorunsuz koordinasyon

-

Düzen veya ürün değişikliklerine daha hızlı adaptasyon

-

Azaltılmış sistem arıza süresi

-

Daha yüksek güvenlik ve operasyonel güvenilirlik

ile Akuros'un otomatik depo çözümleriişletmeler, her AGV, asansör ve konveyörün birleşik bir mantık sistemi aracılığıyla iletişim kurduğu yeni bir depo zekası seviyesine ulaşabilir ve gerçek bir esnek, verimli ve güvenli otomatik ortam.

💬 Sonuç

Bir Bina İnşa Etmek insansız otomatik depo sadece robotlarla ilgili değildir; bu robotların akıllı bir şekilde işbirliği yapmalarını sağlamakla ilgilidir. Bu sayede esnek yerleştirme mantığıTahmine dayalı çizelgeleme ve yerleşim optimizasyonu sayesinde lojistik operasyonları gerçek zamanlı verimlilik, güvenlik ve ölçeklenebilirlik elde edebilir.

At Akurosdepo otomasyonunun sınırlarını zorlamaya devam ediyoruz - akıllı lojistik çağında ekipmanların nasıl bağlandığını, iletişim kurduğunu ve işbirliği yaptığını yeniden tanımlayan çözümler sunuyoruz.