Na era do logística inteligente e Armazenagem automatizada inteligente, conseguindo automação totalmente não tripulada já não é um objetivo futurista - está a acontecer agora. No entanto, por detrás de cada operação sem falhas está um dos maiores desafios de engenharia: o acoplamento preciso e eficiente de múltiplos sistemas automatizados.

Num moderno armazém automáticoA diversidade de equipamento é imensa -AGVs, linhas de transporte, braços robóticos, elevadores, vaivéns e muito mais têm de trabalhar em conjunto para movimentar as mercadorias de forma eficiente. No entanto, cada tipo de máquina segue mecanismos de acoplamento diferentes, criando uma rede de interligações complexas que exigem um controlo preciso, sincronização e segurança.

Este artigo explora a lógica central, desafios e soluções na obtenção de um sistema de ancoragem unificado e flexível - que permita que diferentes dispositivos automatizados comuniquem, cooperem e funcionem sem problemas num ambiente de armazém de elevada eficiência.

🚀 A complexidade da atracagem automática em armazéns modernos

Num sistema logístico multi-dispositivoA colaboração entre robôs é essencial para um único processo de manuseamento de materiais. Vejamos alguns exemplos comuns de cenários de acoplamento:

-

A Robô CTU transfere silos de e para uma linha de transporte

-

Um AGV entrega ou recebe paletes de um transportador de paletes

-

Um AGV docas com um sistema de elevador para transferir mercadorias entre pisos

-

A braço robótico recolhe caixas de um transportador e coloca-as numa palete AGV

-

Coordenação de múltiplos AGVs na mesma zona de carga

Cada um destes cenários envolve comunicação em tempo real, garantia de segurança e precisão espacial. Uma sincronização deficiente pode causar colisões, congestionamentos ou paragens, com consequências operacionais graves.

⚙️ O que é uma estação de ancoragem?

A estação de ancoragem é o ponto físico onde dois dispositivos trocam mercadorias ou contentores. Pode também servir como um zona de interação homem-robô em armazéns híbridos.

Para que uma estação de ancoragem funcione eficazmente, tem de satisfazer dois requisitos fundamentais:

-

Precisão de posicionamento - ambos os dispositivos devem alcançar as mesmas coordenadas físicas com exatidão.

-

Lógica de controlo de processos - uma sequência definida de operações dita qual o dispositivo que se move primeiro, como ocorre a transferência e como é mantida a segurança.

No entanto, à medida que a diversidade de dispositivos de armazenamento aumenta, também aumenta a complexidade da lógica de acoplamento. Se cada combinação de dispositivos exigir o seu próprio protocolo, o sistema torna-se fragmentado e difícil de manter.

É aqui que lógica de acoplamento flexível um modelo universal de comunicação e controlo que se adapta a vários tipos e configurações de equipamento.

🧩 Acoplamento flexível vs. rígido: Um estudo de caso

Considere um cenário comum:

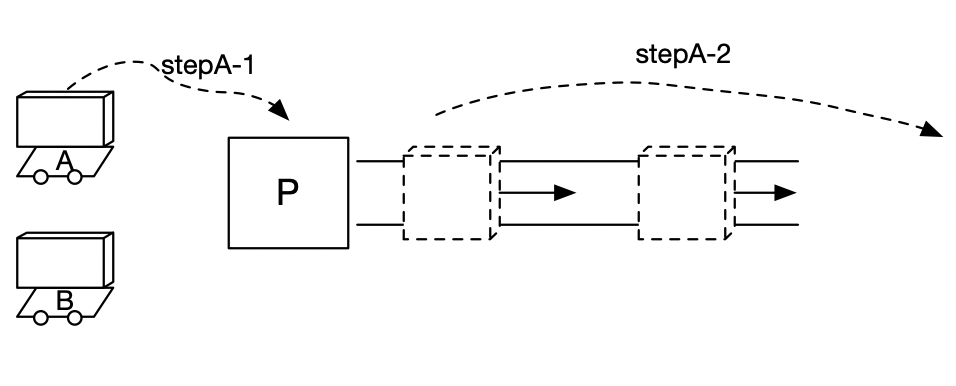

Um AGV (dispositivo flexível) deve transferir uma palete para um linha de transporte (dispositivo rígido).

1️⃣ Fase de pré-ancoragem

Antes do início da transferência, vários AGVs podem ter de entregar paletes no mesmo ponto. Uma vez que percorrem distâncias diferentes e enfrentam um tráfego imprevisível, programação dinâmica é necessário para decidir qual o AGV que atraca primeiro.

Este é um problema de decisão de enxame localizadoA velocidade e a eficiência são equilibradas. Os AGVs ociosos também devem se reposicionar estrategicamente para evitar o bloqueio de caminhos ou perda de tempo de viagem.

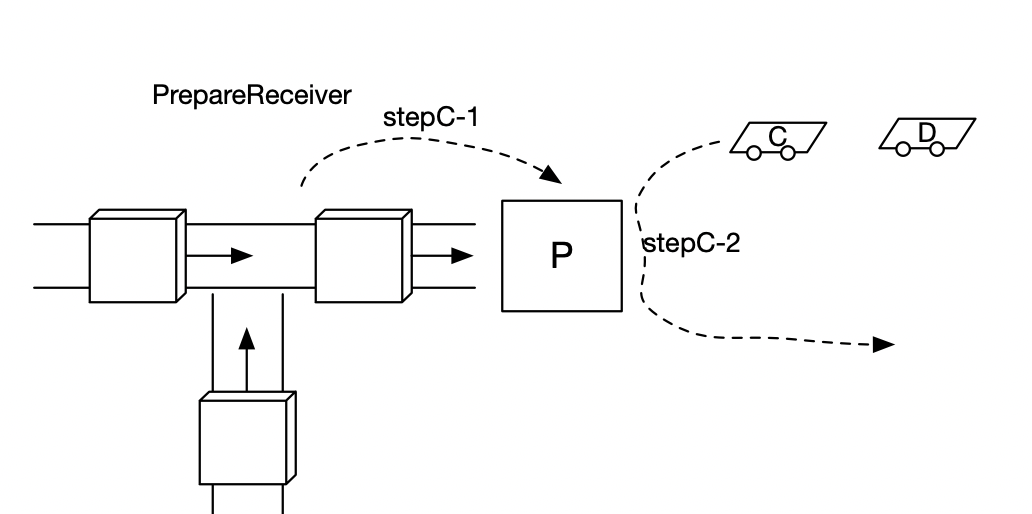

Quando a situação se inverte - ou seja, o a linha de transporte entrega ao AGV-O veículo guiado automaticamente deve esperar perto da zona de atracagemO sistema de gestão de paletes está preparado para responder assim que o transportador sinaliza que uma palete está disponível. Isto reduz a latência e mantém o rendimento elevado.

🔄 O processo de acoplamento: Sincronização em movimento

Durante a acoplagem, ambos os sistemas devem alcançar o interface física exacta simultaneamente. Normalmente, existem duas abordagens:

-

Acoplamento de movimento síncronoO lado recetor deve começar um pouco mais cedo para evitar o encravamento. Neste caso, o lado recetor deve começar um pouco mais cedo para evitar o encravamento.

-

Acoplamento sequencialUm dispositivo coloca a carga no chão e o outro recolhe-a depois. Isto exige uma sincronização exacta e um posicionamento estável.

A segurança continua a ser a principal prioridade. O desalinhamento ou a má coordenação podem causar danos mecânicos ou interrupções do fluxo de trabalho.

✅ Pós-ancoragem: Abrir caminho para a eficiência

Uma vez concluída a acoplagem, o AGV deve partir rapidamente para libertar o espaço para a unidade seguinte. Os atrasos no ponto de atracagem podem levar ao congestionamento do tráfego, reduzindo a eficiência global do sistema.

Por conseguinte, planeamento do itinerário e lógica de partida são parte integrante do projeto global de acoplamento. Os AGVs podem ser programados para se deslocarem para posições de descanso próximas ou para iniciarem imediatamente a sua próxima tarefa, dependendo da carga de trabalho e das prioridades de programação.

Estratégias de otimização da eficiência

Para manter um elevado rendimento em operações de grande escala, um armazém inteligente deve ir além da coordenação mecânica - precisa de programação inteligente e controlo preditivo. As principais estratégias incluem:

1. Expedição de alta prioridade

Quando os AGVs interagem com transportadores ou elevadores, atribuir AGVs de alta prioridade para remover paletes rapidamente evita estrangulamentos e garante um fluxo contínuo de material.

2. Atribuição proactiva de potência

Preparar os AGVs com antecedência perto de pontos de atracagem movimentados para minimizar a distância de viagem. Os algoritmos preditivos determinam o melhor momento para o pré-posicionamento - demasiado cedo desperdiça capacidade, demasiado tarde causa atrasos.

3. Partida atempada após a entrega

Quando uma palete é entregue, o AGV deve regressar a uma zona de espera ou assumir imediatamente uma nova tarefa. Isto mantém a frota dinâmica e evita bloqueios ociosos em intersecções críticas.

4. Seleção do ponto de acoplamento

Se existirem várias opções de acoplamento (por exemplo, vários elevadores para o transporte entre pisos), um algoritmo de seleção de acoplamento adaptativo dá prioridade à estação com a carga de trabalho atual mais baixa.

🗺️ Layout e otimização de mapas

Eficaz desenho de mapas de armazém é essencial para o bom funcionamento das operações de atracagem. Uma disposição bem planeada permite um movimento coordenado, evita o congestionamento e melhora a estabilidade geral do sistema.

Os principais elementos de design do layout incluem:

- Zonas de espera

As zonas de fila pré-docking ajudam os AGVs a alinharem-se por ordem, mantendo o acesso ordenado às estações de acoplamento ocupadas e evitando o caos durante os períodos de pico.

- Áreas de espera separadas

Quando uma estação tem uma única entrada e saída, zonas-tampão de espera são essenciais para evitar engarrafamentos e manter um fluxo contínuo.

- Zonas de descanso

Os pontos de repouso perto das áreas de atracagem permitem que os AGVs permaneçam em espera, minimizando o tempo de reação e melhorando a capacidade de resposta da frota quando são emitidas novas tarefas.

Estes princípios de apresentação fazem parte de Sistema inteligente de planeamento de armazém da Akuros, em que lógica de acoplamento universal trabalha em conjunto com otimização de mapas para proporcionar a máxima eficiência e flexibilidade.

Porque é que a ancoragem flexível é importante para o futuro

À medida que as tecnologias de automatização avançam, ligações rígidas e de utilização única estão a dar lugar a sistemas modulares e flexíveis que pode lidar com uma vasta gama de mercadorias e fluxos de trabalho. O encaixe flexível permite:

-

Coordenação perfeita entre vários sistemas de automação

-

Adaptação mais rápida a alterações de layout ou de produto

-

Redução do tempo de inatividade do sistema

-

Maior segurança e fiabilidade operacional

Com Soluções de armazém automático da AkurosCom o sistema AGV, as empresas podem atingir um novo nível de inteligência de armazém - onde cada AGV, elevador e transportador comunica através de um sistema lógico unificado, criando um verdadeiro ambiente automatizado flexível, eficiente e seguro.

💬 Conclusão

Construir um armazém automático não tripulado não se trata apenas de robôs - trata-se de permitir que esses robôs colaborem de forma inteligente. Através de lógica de acoplamento flexívelAtravés da programação preditiva e da otimização da disposição, as operações logísticas podem alcançar eficiência, segurança e escalabilidade em tempo real.

Em AkurosNa nossa empresa, continuamos a ultrapassar os limites da automatização de armazéns - fornecendo soluções que redefinem a forma como o equipamento se liga, comunica e coopera na era da logística inteligente.